Машина для литья пластмасс под давлением (термопластавтомат или сокращенно ТПА) — это станок, который используется для производства пластиковых деталей методом литья под давлением. ТПА состоит из нескольких основных частей, включая узел смыкания, узел впрыска и систему управления. Каждый компонент играет решающую роль в работе машины в целом, обеспечивая производство стабильных и высококачественных пластмассовых деталей.

Одним из наиболее распространенных типов ТПА является гидравлическая коленно-рычажная литьевая машина. Рассмотрим устройство термопластавтомата на примере такой машины.

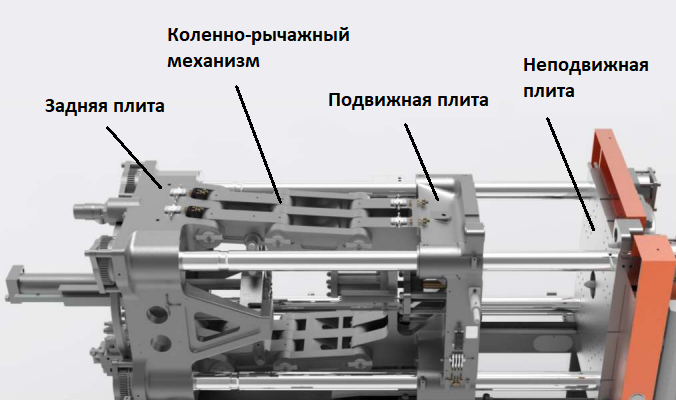

Узел смыкания машины для литья под давлением отвечает за удержание литьевой формы на месте и приложение необходимого усилия для удержания ее закрытой во время процесса литья под давлением. В гидравлической коленно-рычажной машине механизм смыкания включает в себя использование гидравлических цилиндров и коленно-рычажного механизма.

Гидравлические цилиндры обеспечивают необходимое усилие для закрытия пресс-формы. Они приводятся в действие гидравлическим давлением, прилагая большое усилие для надежного удержания двух половин литьевой формы закрытыми. Коленно-рычажный механизм является исполнительным механизмом, значительно увеличивающим прилагаемое усилие. Он обеспечивает автоматическое замедление хода подвижной плиты в стадии замыкания пресс-формы и постепенное увеличение усилия замыкания до номинального.

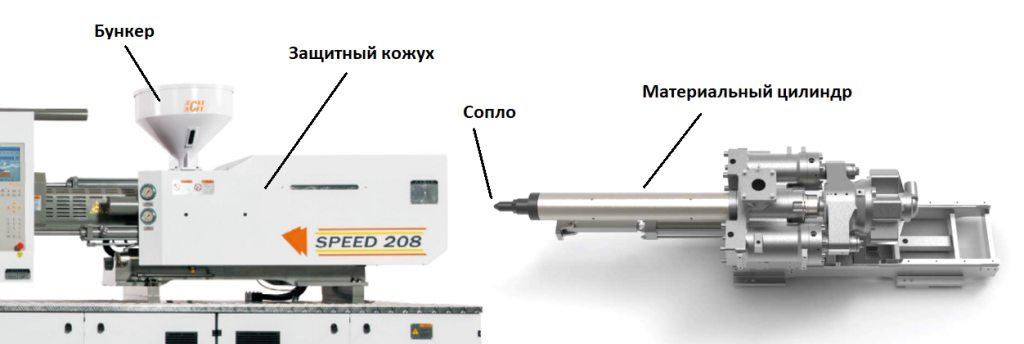

Узел впрыска станка отвечает за плавление полимерного материала и впрыскивание его в полость пресс-формы. Он состоит из бункера, куда подается необработанный пластиковый материал, материального цилиндра, снаружи которого по всей длине установлены кольцевые нагреватели, возвратно-поступательного шнека, который вращается внутри цилиндра и сопла, которое соединяет цилиндр с пресс-формой. Движение узла впрыска осуществляется с помощью гидроцилиндров, а сверху установлен защитный кожух.

Процесс начинается с подачи пластикового материала в бункер. Затем материал нагревается и расплавляется. Возвратно-поступательный шнек, приводимый в движение гидромотором, движется вперед, выталкивая расплавленный полимер к передней части цилиндра. Это поступательное движение шнека также действует как обратный клапан, предотвращающий обратный поток расплавленного материала.

Как только расплавленный полимерный материал достигнет передней части цилиндра, он готов к впрыску в пресс-форму. Под высоким давлением расплавленная масса выталкивается через сопло в полость формы, принимая форму желаемой детали.

Основание термопластавтомата — рамная конструкция, на которой расположены узлы смыкания и впрыска. Внутри основания находится двигатель, насос, гидрошланги, ящик с электронными компонентами, бочок системы автосмазки, розетки, электрические провода и другие компоненты.

Система управления машиной (контроллер) отвечает за управление и мониторинг различных параметров, участвующих в процессе литья под давлением. Современные контроллеры обеспечивают настройки и мониторинг всех необходимых литьевых параметров для получения стабильных повторяющихся циклов и, в итоге, качественных изделий.