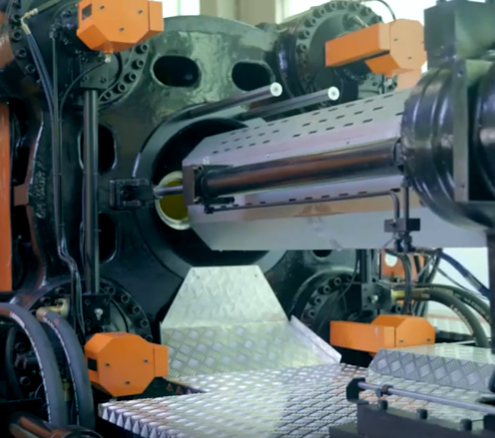

Термопластавтомат или инжекционно-литьевая машина – это сложное технологическое оборудование, состоящее из рабочих узлов, исполнительных механизмов и блока управления, а также имеющее температурные, скоростные, нагрузочные и др. параметры.

Общую конструкцию термопластавтомата можно представить следующим образом:

- узел впрыска

- узел смыкания

- основание

- система приводных механизмов

- контроллер

Узел впрыска осуществляет загрузку материала, его расплав и подачу к узлу смыкания. В состав узла впрыска входит загрузочный бункер, материальный цилиндр, нагреватели, шнек, сопло. Загрузка полимерного материала осуществляется через загрузочный бункер, далее он поступает в материальный цилиндр, потом вращательными движениями шнека происходит транспортировка материала к соплу. На этом пути материал нагревается и переходит в вязкотекучее состояние.

В задачу узла смыкания входит закрытие и раскрытие литьевой формы, создание усилия, необходимого для сохранения формы в закрытом виде. Нужное усилие может быть создано под действием колено-рычажного или гидравлического механизма, а также их комбинации. Конструкция узла смыкания также должна обеспечивать простое извлечение готового изделия.

Основание термопластавтомата – неподвижная часть станка, необходимая для крепления рабочих узлов машины. Оно должно отвечать таким требованиям как жесткость, виброустойчивость, прочность, износостойкость.

Управление работой термопластавтомата происходит с помощью электронного контроллера.

Узел впрыска

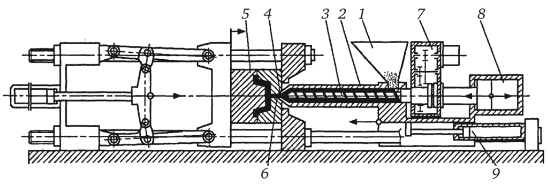

Наибольшую популярность в использовании при литье пластмасс под давлением получили узлы впрыска шнекового типа. Они обладают хорошими свойствами пластикации и удобством в работе. Рассмотрим устройство шнекового узла впрыска более подробно.

1 – загрузочный бункер, 2 – материальный цилиндр, 3 – шнек, 4 – сопло, 5 – литьевая форма, 6 – литниковое отверстие, 7 – привод вращательного движения шнека, 8 – привод возвратно-поступательного движения шнека, 9 – привод подвода материального цилиндра.

Загрузочный бункер

Загрузочный бункер обеспечивает непрерывную подачу гранулированного или порошкообразного материала в узел впрыска. Корпус бункера устанавливается над загрузочным отверстием материального цилиндра. В нижней части бункера имеется заслонка, которая используется в случае необходимости прекратить подачу материала.

Материальный цилиндр

Материальный цилиндр – это прямой металлический цилиндр, внутри которого находится шнек. Материальный цилиндр условно делится на две зоны – зона загрузки и зона пластикации.

В зоне загрузки осуществляется подача материала на шнек, а в зоне пластикации происходит плавление полимерного материала. По всей длине зоны пластикации на цилиндре установлены кольцевые нагреватели, количество которых зависит от соотношения длина/диаметр шнека и специфике термопластавтомата. Каждый нагреватель отвечает за свою зону нагрева, при этом температура каждой зоны регулируется отдельно.

Шнек

Шнек является основным рабочим инструментом узла впрыска. Он отвечает за транспортировку пластической массы в материальном цилиндре от зоны загрузки к соплу, при этом обеспечивая ее перемешивание, сжатие и гомогенизацию, а также создает необходимое для впрыска давление.

Основным параметром шнека является соотношение длины рабочей части к наружному диаметру шнека.

Длину рабочей части шнека можно разделить на три зоны – загрузка, пластикация, дозирование. В зависимости от специфики литья под давлением существуют различные модификации шнека с разным соотношением длины зон, но для широкого применения используются универсальные шнеки.

Сопло

Главные функции сопла – это впрыск расплавленного материала в пресс-форму и предотвращение подтекания расплава. Для максимально плотного прилегания сопла к литниковой втулке пресс-формы, наконечник сопла имеет конусообразную форму.

Привод

Чтобы привести шнек в движение необходимо создать крутящий момент, для этих целей на термопластавтомате установлен привод шнека. В конструкциях разных ТПА используются разные системы приводов – гидравлические, гидромеханические и электрические.

Гидравлическая система с насосом и системой регулирования с обратной связью обеспечивает точное управление подачей насоса и давлением рабочей жидкости. Это позволяет стабильно управлять скоростями перемещения механизмов независимо от температуры масла, приводит к уменьшению затрат на обслуживание, снижению энергопотребления, повышению надежности и простоты обслуживания.

Электрический привод обеспечивается двумя электродвигателями, способными создавать большой крутящий момент при регулируемой небольшой частоте вращения вала.

Также существуют ТПА с сочетанием гидравлического и электромеханического привода: гидромеханический привод со встроенным редуктором, с выносным редуктором и др.

Кроме привода шнека большинство машин имеет отдельный привод для подвода к форме узла впрыска. При этом существует два варианта:

- узел впрыска целиком передвигается на салазках по направляющим, установленным на основании термопластавтомата

- узел закреплен на колоннах, которые выполняют функцию направляющих при движении узла.

Как правило, привод движения узла впрыска обеспечивается одним или двумя гидроцилиндрами. Исключением являются только ТПА с электрическим приводом.

Узел смыкания

Функциями узла смыкания являются:

- Обеспечение плотного смыкания обеих частей пресс-формы на этапе впрыска расплава

- Выдержка отливки под давлением

- Размыкание формы и извлечение готового изделия

Надежное запирание пресс-формы является ключевым параметром для получения качественной отливки. Также играет роль скорость движения формы и качество извлечения готового изделия.

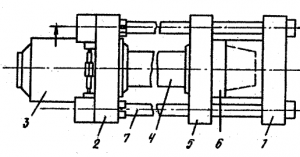

В конструкцию узла смыкания входят: колонны, плиты (подвижная плита и неподвижная плита), устройство обеспечивающее движение подвижной плиты и надежное запирание формы, устройство обеспечивающее движение выталкивателей.

По виду привода все конструкции узлов смыкания форм можно разделить на гидравлические, пневматические, гидромеханические, пневмомеханические и механические (полностью электрические).

1 – передняя неподвижная плита, 2 – задняя неподвижная плита, 3 – привод, 4 – шток, 5 – подвижная плита, 6 – полуформа, 7 – направляющая колонна.

Колонны

Колонны выполняют роль направляющих, по которым перемещается подвижная плита с установленной на ней полуформой, а также на них замыкается усилие, которое возникает при запирании пресс-формы и выдержки под давлением. Направляющие колонны представляют собой прочные стальные стержни, с минимальной чувствительностью к переменным нагрузкам и пульсациям.

Узел смыкания термопластавтомата обычно оснащен двумя или четырьмя колоннами, также существуют и бесколонные узлы смыкания. Двухколонные узлы смыкания чаще используются на машинах малой мощности, а в бесколонных машинах усилие замыкается в С образных рамах.

Плиты

Плиты необходимы для монтажа пресс-формы. Полуформа с литниковым каналом устанавливается на неподвижной плите, а полуформа с выталкивателями – на подвижной. Плиты являются наиболее нагруженной частью узла смыкания, поэтому чаще всего изготавливаются из стали. Плоскости подвижной и неподвижной плит должны быть строго параллельными, это имеет большое значение для снижения износа направляющих колонн и для обеспечения равномерного распределения нагрузки.

Конструкция плит определяется системой запирания и комплектацией ТПА.

Устройство запирания пресс-формы

На термопластавтоматах большой мощности преимущественно используют гидравлические двухступенчатые устройства запирания пресс-формы, в машинах средней мощности применение двухступенчатых гидравлических устройств не превышает 10—15 %. На ТПА малой и средней мощности преобладают гидромеханические и механические устройства смыкания.

Устройство выталкивания

Для того, чтобы станок для литья пластмасс мог работать в автоматическом режиме, литьевая форма должна быть оборудована системой выталкивания готовой продукции. Движения выталкивателей обеспечивается приводными устройствами. В простейшем варианте — это регулируемые упоры для хвостовиков литьевых форм, в современных конструкциях ТПА предпочтение отдается механическим или гидравлическим устройствам.