Термопластавтомат — это устройство, предназначенное для литья пластмасс под давлением. Основной принцип его работы заключается в нагреве термопластичного материала до температуры плавления, его впрыске под давлением в форму и охлаждении до затвердевания. Рассмотрим подробнее основные этапы и устройство термопластавтомата.

Устройство термопластавтомата

Термопластавтомат состоит из следующих основных узлов:

1. Узел впрыска:

- Шнек — вращающийся элемент, который перемещает и равномерно нагревает полимер.

- Нагревательные элементы — обеспечивают плавление полимера.

- Материальный цилиндр — камера, где происходит нагрев и транспортировка материала.

- Сопло — отверстие, через которое расплавленный материал подается в литниковую систему.

- Обратный клапан — предотвращает обратный поток расплава в цилиндр.

- Термопары — для контроля температуры пластикации.

2. Узел смыкания:

- Плиты — неподвижная и подвижная части, между которыми закрепляется пресс-форма.

- Колено-рычажный механизм — обеспечивает надежное смыкание и размыкание формы под высоким давлением.

- Система охлаждения — для затвердевания изделия.

3. Система управления:

- Электронный блок управления (контроллер) — регулирует параметры процесса (температура, давление, скорость впрыска).

4. Дополнительные элементы:

- Система смазки — уменьшает износ движущихся компонентов.

- Защитные кожухи.

Принцип работы термопластавтомата

Процесс работы термопластавтомата состоит из нескольких этапов:

- Подача материала: Полимерные гранулы засыпаются в загрузочный бункер, откуда они поступают в материальный цилиндр.

- Пластикация (плавление): Шнек вращается и перемещает полимер вдоль цилиндра к соплу, одновременно с этим материал нагревается с помощью нагревательных элементов. Материал превращается в однородный расплав благодаря перемешиванию и контролируемому нагреву.

- Инжекция (впрыск): Расплавленный материал подается под высоким давлением через сопло в форму. Давление впрыска контролируется, чтобы обеспечить точное заполнение полости формы и избежать дефектов.

- Смыкание пресс-формы: Во время впрыска форма удерживается под давлением в закрытом состоянии с помощью системы смыкания, которая обеспечивает высокое давление и предотвращает утечку материала.

- Охлаждение: После заполнения формы система охлаждения снижает температуру материала, что позволяет ему затвердеть и принять заданную форму.

- Раскрытие формы и извлечение изделия: Когда изделие затвердевает, форма открывается, и изделие извлекается с помощью выталкивателей. Готовое изделие направляется на дальнейшую обработку или упаковку.

- Возврат шнека: После впрыска шнек возвращается в исходное положение, подготавливаясь к следующему циклу.

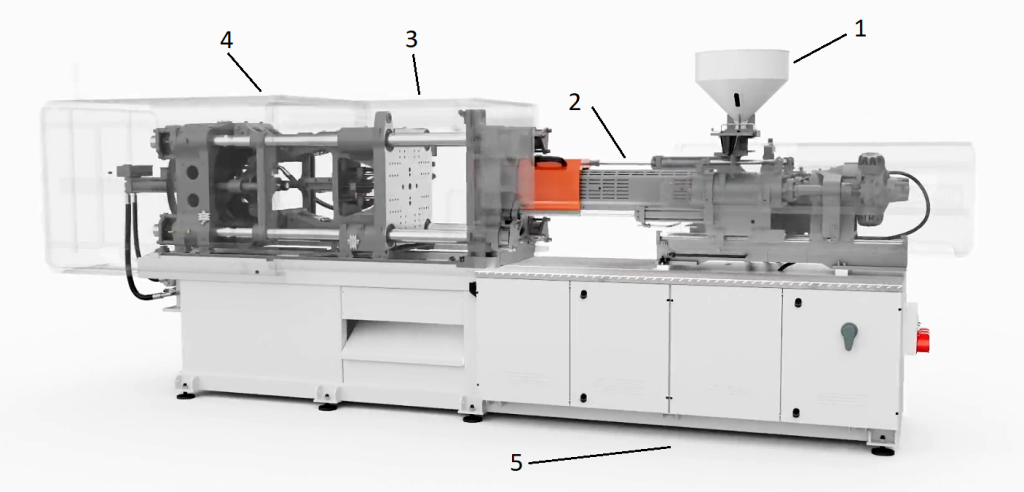

Схема термопластавтомата

- Загрузочный бункер: подача материала в цилиндр.

- Материальный цилиндр: пластикация материала.

- Плиты: установка пресс-формы.

- Узел смыкания: удержание формы под давлением.

- Ящик с электронными компонентами.

Преимущества термопластавтоматов

- Высокая точность и повторяемость изделий.

- Возможность автоматизации.

- Подходит для массового производства.

- Универсальность в обработке различных термопластов.

Термопластавтоматы находят широкое применение в автомобильной промышленности, медицине, производстве упаковки, электроники и других отраслях благодаря их надежности и высокой производительности.

Термопластавтоматы от компании Chen Hsong сочетают передовые технологии, высокую производительность и доступную цену, что делает их идеальным выбором для производителей любого масштаба. Chen Hsong предлагает широкий ассортимент моделей, подходящих для различных применений.