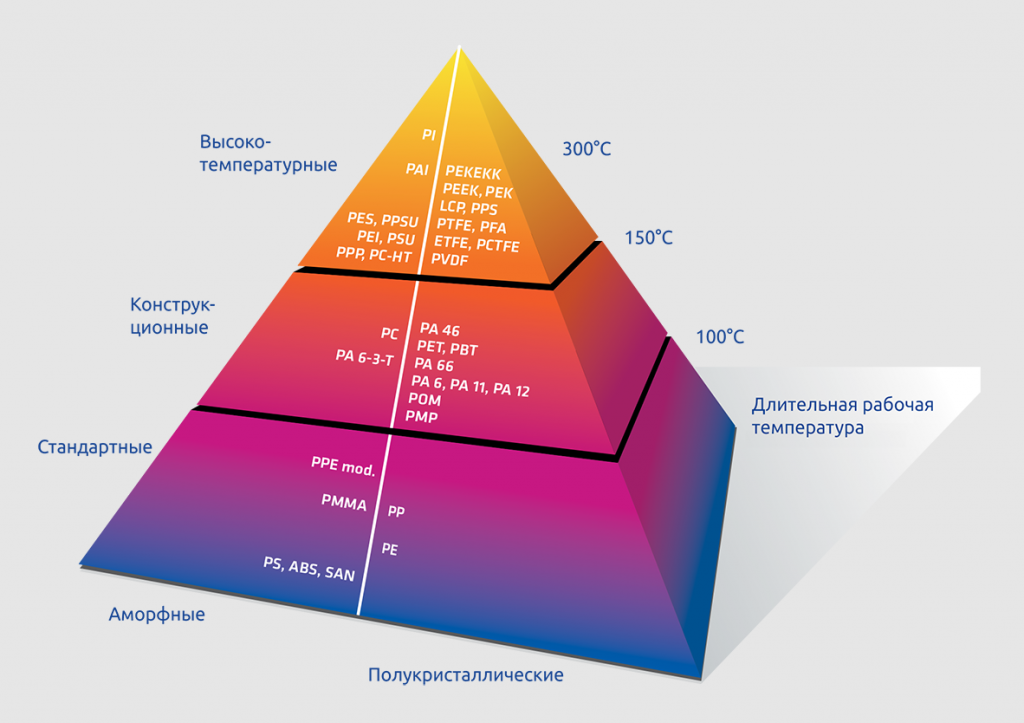

В зависимости от своей теплостойкости, а значит, и от диапазона рабочих температур, и прочности при растяжении пластмассы условно разделяют на общетехнические (commodity polymers), инженернотехнические (engineering polymers) и высокофункциональные (high performance polymers). Графически эту классификацию часто отображают в виде пирамиды, в основании которой находятся пластики 1-й группы, а в верхней части – 3-й группы. По направлению от основания к вершине снижаются объемы производства и возрастают такие показатели, как прочность, теплостойкость и стоимость материалов.

Таким образом, полимеры существенно различаются по своим эксплуатационным свойствам, цене и доступности. Причем различий существенно больше, чем это визуально можно предположить при взгляде на эту пирамиду – и все это требуется учитывать при выборе перерабатываемого материала методом литья под давлением.

Системный подход к проблеме выбора и применения пластмасс, опирающийся в том числе на приведенную выше классификацию, должен включать следующие основные этапы:

- Анализ условий эксплуатации изделия и составление требований к свойствам материала;

- Выбор полимерного материала по заданным требованиям методом аналогий или количественным методом, основанным на расчетах и моделировании;

- Выбор и детализация метода переработки;

- Конструирование изделия и технологической оснастки, в том числе с использованием программных продуктов.

В целом перед дизайнером, конструктором и технологом стоит задача удовлетворить потребности современного высококонкурентного рынка в качественных материалах, учитывая множество требований по таким технико-экономическим показателям, как плотность, ударная вязкость, текучесть, время цикла, усадка, атмосферостойкость и стойкость к царапанию, цвет, блеск, цена и т.п. Но при этом не следует забывать, что свойства, указанные в спецификации на материал, и свойства материала в реальном изделии не идентичны.

Причина этого заключается прежде всего в том, что стандартные образцы материалов, в основном, тестируются в изотермическом режиме и при стандартных условиях нагружения, не соответствующих, как правило, условиям эксплуатации. Известны примеры существенного отличия в поведении материалов, рассчитанном с помощью метода конечных элементов на основании стандартных показателей свойств, и в реальных условиях нагружения.

Данные, основанные на принципах полимерного материаловедения, которые необходимо учитывать при выборе материала для каждого конкретного конструкторского решения:

- зависимость основных свойств от молекулярной массы и молекулярно-массового распределения;

- зависимость основных свойств от термоокислительной деструкции в процессе переработки и при эксплуатации;

- зависимость вязкости расплава от накопленной при течении высокоэластической деформации (аномалия вязкости);

- температурно-временная суперпозиция основных прочностных свойств;

- зависимость удельного объема от температуры, давления и степени кристалличности.

Таким образом, выбор полимерного материала для заданных условий эксплуатации – трудная и всесторонняя задача, требующая системного подхода.