Процесс литья изделий из пластмассы на термопластавтомате подразумевает выполнение определенных операций в строгой очередности. Последовательность этих операций при литье под давлением называется литьевым циклом. На каждом этапе цикла литья изменяются основные технологические параметры: температура, давление и время каждой стадии цикла. Ниже рассмотрим порядок основных этапов литьевого цикла.

Литьевой цикл начинается со смыкания пресс-формы. Смыкание частей ПФ должно происходить плавно, избегая при этом резких толчков и соударения, поэтому при завершении смыкания скорость движения снижается.

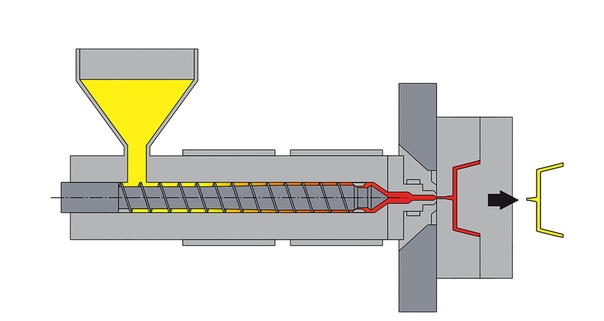

Узел пластикации перемещается вперед с последующим прижатием сопла к литниковой втулке. Далее происходит впрыск определенной порции подготовленного сырья при поступательном движении поршня. На начальной стадии впрыска обратный клапан запирает канал тем самым предупреждая возврат расплавленного сырья к зоне загрузки. Продолжительность впрыска расплавленного материала разделяют на фазы заполнения ПФ и сжатия расплава. В ходе заполнения ПФ происходит вытеснение воздуха, который выходит через систему вентиляции. В зависимости от объемной скорости впрыска, температуры литья и толщины впускных каналов во время впрыска материала формируются большие напряжения, происходит изменение скорости движения расплавленной массы.

После того как пресс-форма заполнена, давление в ней взрастает и происходит сжатие расплава. Давление достигает максимального значения за минимальный отрезок времени (несколько секунд), поэтому отличительной чертой этого процесса является скорость. Для остаточной подпитки пресс-формы и возмещения усадки по мере ее остывания, некоторое время форму необходимо выдерживать под давлением. В это время полимер начинает быстро охлаждаться.

Охлаждение без давления необходимо для финишного застывания пластмассы по всему объему. В ходе этого процесса избыточного давления не формируется и оставшееся постепенно падает.

С началом стадии охлаждения от системы управления поступает сигнал на вращение шнека. Преодолевая противодавление материал движется по шнековым каналам от зоны загрузки к зоне впрыска. Шнек под действием расплава переходит в крайнюю заднюю позицию, и новая порция расплавленного сырья собирается в зоне впрыска под давлением достигающим 200 — 250 бар.

Передвижение шнека на некоторое расстояние назад к зоне загрузки для предупреждения вытекания расплава при отведении узла впрыска от пресс-формы приводит к снижению давления в зоне впрыска после накапливания необходимой порции материала, что используется при работе с соплом открытого типа и называется декомпрессией. При работе с закрывающимся соплом в декомпрессии нет нужды.

Отведение сопла выполняется при эксплуатации пресс-форм с застывающим литником для снижения передачи тепла от нагретого сопла к ненагретой литниковой втулке. При продолжительном примыкании сопла к литниковой втулке конец сопла и находящийся в нем разогретый материал остывают; с другой стороны, нагревание частей литника препятствует остужению центрального литника, что может привести к ненужному увеличению операционного времени. Для отвода сопла узел впрыска перемещается на 100 – 200 мм назад до начала следующего литьевого цикла.

Этап охлаждения ПФ состоит из нескольких стадий, описанных выше. Он начинается сразу после заполнения ПФ, включает короткий отрезок времени уплотнения расплава, время выдержки материала под давлением и выдержки на охлаждение без давления. За это время отливка отвердевает до жесткости, необходимой для ее надежного удаления (съема) без ущерба для полученного изделия.

После того, как отливка полностью остыла производится размыкание полуформ. В конце хода подвижной плиты при наталкивании хвостовика системы выталкивания на стопор (упор) ТПА или при помощи гидравлического толкателя происходит выталкивание готовых деталей из открытой пресс-формы. Вместо выталкивателей в пресс-форме также может использоваться плита съема, которая оснащена ограничителем хода и при движении подвижной полуформы сдвигает готовое изделие. После извлечения готовой детали ПФ остается открытой до начала следующего смыкания плит, т.е. до начала следующего цикла.

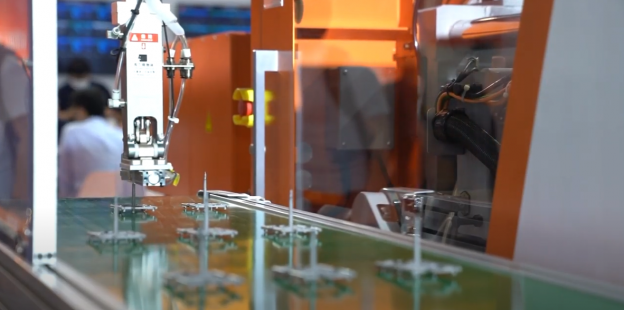

Для обеспечения работы ТПА в автоматическом режиме без участия оператора, требуется ПФ, оснащенная механизмом удаления отливки и литника. При производстве изделий, требующих аккуратного удаления готовой продукции без падения в принимающий поддон, удаление готового изделия выполняет оператор или используют специальные роботы, оснащенные вакуумными присосками. С их помощью отливка извлекается из ПФ и укладывается на конвейерную ленту.

Продолжительность литьевого цикла может составлять от нескольких секунд (3- 5 сек) – для тонкостенного литья, до нескольких минут – для крупногабаритных изделий с толстыми стенками. Обычно литьевой цикл лежит в диапазоне от 12 до 90 секунд, что сопряжено с размерами отливки, маркой полимера и др.

Термопластавтомат выполняет все операции литьевого цикла в заданной очередности, обеспечивая все фазы литья. Во время литья изделий из пластмасс работают нагреватели, установленные на ТПА в нескольких зонах, расположенных по длине всего материального цилиндра, включая сопло. Их температура устанавливается отдельно.

Скорость вращения шнека, скорость впрыска, усилие смыкания, давление литья и их изменение в зависимости от этапа литьевого цикла устанавливает и корректирует технолог при запуске производства нового изделия. Помимо данных параметров также задается величина противодавления и декомпрессии, момент переключения давления в конце заполнения ПФ, температуру нагревания рабочих частей формы и зоны загрузки, длительность всех этапов литьевого цикла и пр.

Для производства готовых изделий из пластика необходимого уровня качества и эксплуатационных характеристик, а также для установки оптимальных параметров литья требуется знание всех процессов литья, протекающих в ПФ, ТПА и периферийном оборудовании. Если вы сталкиваетесь с проблемами в запуске и наладке литьевого цикла, наши инженеры-наладчики с многолетним опытом работы готовы провести для вас диагностику и консультацию по телефону, видеосвязи или, выехав на ваше производство.