Процесс литья под давлением – это один из способов производства пластиковой продукции, где в качестве сырья выступают полимерные материалы. Для этого используются инжекционно-литьевые машины – термопластавтоматы и литьевые формы – пресс-формы. Таким способом изготавливается большая часть продукции из пластмасс.

Литье пластмасс под давлением дает возможность осуществить производство изделий большими объемами при минимальных затратах. Для получения качественных изделий очень важно правильно организовать производственные процессы.

Технологическая схема производства продукции из пластмасс методом литья под давлением имеет такую последовательность:

- приём, размещение и хранение сырья, включая его входящий контроль;

- подготовка сырьевой массы;

- подача материала к инжекционно-литьевым машинам;

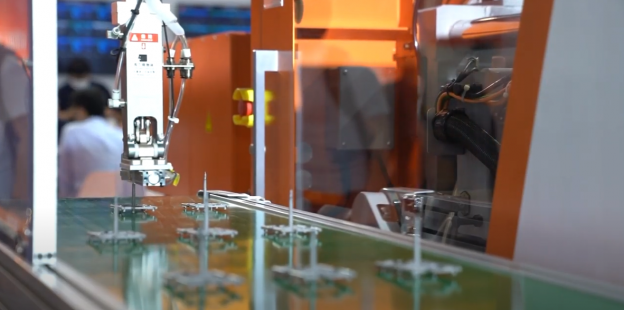

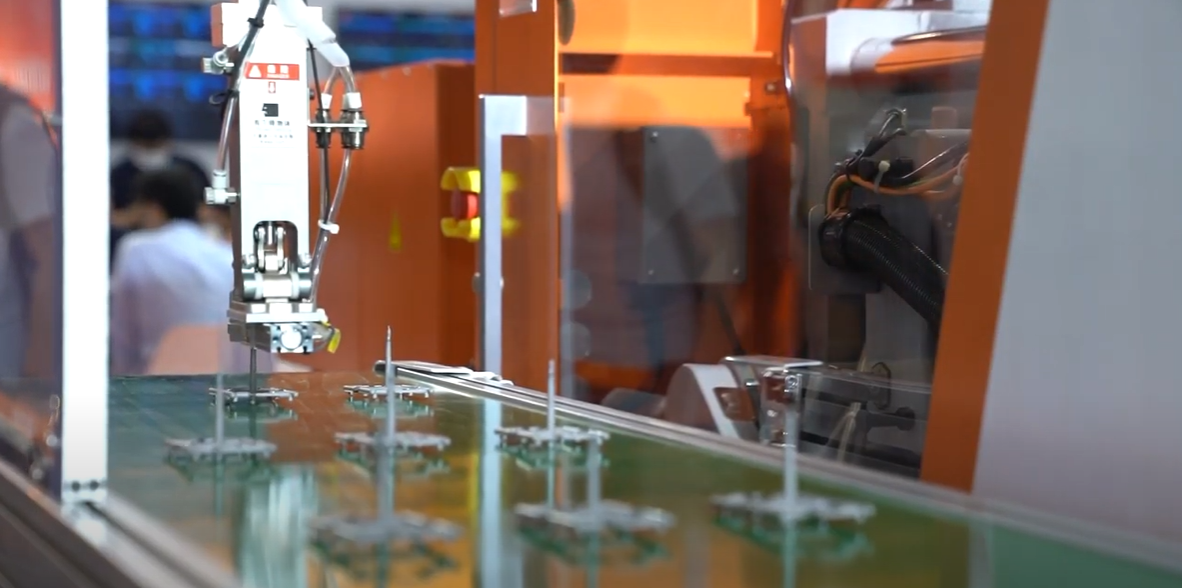

- производство изделий на термопластавтоматах;

- доведение отливок до чистового состояния механическим способом или зачистка литников;

- контроль изготовленных изделий на соответствие качественным требованиям;

- упаковка и хранение произведённых изделий;

- переработка остатков, попавших в отходы производства;

- обслуживание и ремонтные работы производственного оборудования и коммуникаций;

- поддержание литьевых форм в надлежащем состоянии.

Для того, чтобы технологическая схема работала должным образом, необходимо осуществить следующие действия:

- Производственные участки нужно расположить наиболее рациональным способом.

- Деятельность отдельного производственного участка должна быть хорошо организованной и качественно взаимодействовать с другими подразделениями.

- При производстве изделий необходимо стремиться к высокому качеству с наименьшими трудозатратами и количеству отходов сырья.

Первый пункт реализуется с использованием традиционной технологической схемы перемещения сырья, оборудования, полученных изделий и отходов, применяемой на большинстве производств. Разделение производственных цехов происходит на основное литьевое производство, ремонтно-инструментальное подразделение, подсобные помещения (склады, размещение транспорта, энергетические коммуникации), обслуживающая сфера (офисная и бытовая деятельность), вспомогательные подразделения (обеспечение вентиляции, санитарно-очистные системы, теплообмен). Планирование помещений, монтаж внешних систем отопления и вентиляции, установка оборудования и размещение материалов, маршруты проездов и проходов, определение рабочих мест и точек складирования детально прописаны в нормативных документах.

Транспортировка и перемещение грузов осуществляется согласно имеющимся схемам, которые бывают прямоточные, петлеобразные и комбинированные. Использовать комбинированные транспортные схемы целесообразно в многоэтажных сооружениях. В этом случае каждый этаж имеет прямоточную или петлеобразную схему. Помещения складов размещаются на первом этаже и позволяют производить загрузку и выгрузку продукции на одной стороне здания.

Использование установленных нормативных требований дает возможность эффективной совокупной деятельности всех производственных подразделений на всех этапах организации и изготовления продукции.

Вторая задача организации и достижения качественной деятельности каждой структуры, их отлаженной совместной деятельности предполагает следующие действия:

- совершенствование технологической подготовки производственных процессов;

- системное обнаружение и устранение причин изготовления бракованной продукции по всем этапам производства;

- систематическое повышение квалификации сотрудников;

- обеспечение мотивирования работников для производства качественных изделий;

- внедрение новых разработок в технологических процессах и модернизация оборудования;

- анализ полученных результатов, подготовка выводов и мер для выполнения поставленных задач;

- изучение спроса и планирование деятельности всего производства с учетом рыночной конъюнктуры.

Все эти факторы в совокупности дают возможность осуществлять производство на высоком уровне и обеспечивать подготовку сотрудников.

Реализация третьего пункта, относительно изготовления продукции надлежащего качества с минимальным количеством отходов и трудозатрат, достигается с помощью рационального конструирования изделия и литьевой оснастки. При этом в качестве сырья выбирается полимер нужной марки согласно его технологическим свойствам. Термопластавтомат по техническим характеристикам должен подходить для изготовления изделия наилучшим образом.

В начальный период подготовительных работ для изготовления нового продукта необходимо разработать его надежную и технологичную конструкцию и правильно выбрать материал для производства конечного изделия. Когда проектируется новое изделие, то нередко может возникнуть потребность сменить сырьё. Причина может быть в смене технического задания или в потребности уменьшения затрат. Выбор термопластичных материалов, представленных на рынке, достаточно широк и разнообразен. Однако часто выбор марки пластика на этапе разработки изделия осуществляется наугад. По этой причине очень важно наличие опыта и соответствующих знаний в области литья под давлением. Нужно чётко представлять, что необходимо для того, чтобы готовое изделие соответствовала заявленным требованиям и характеристикам.

Наличие информации о требованиях, которым должны соответствовать изделия (размерная стабильность, жесткие допуски, проливаемость в тонкостенные компоненты, устойчивость к воздействию химических веществ, прозрачность, износостойкость) позволяет установить, какой вид пластика целесообразно применить к данному изделию.

Обеспечение качества изготовленной продукции также зависит от надлежащей организации контроля поступающего сырьевого материала и его подготовки. Прежде всего, необходимо обратить внимание на следующие технологические свойства пластмасс под давлением:

- показатель текучести расплава, который определяет формуемость сырья;

- термостабильность расплава – наиболее существенно при использовании множества закладных деталей в пресс-форму;

- уровень влажности сырья – отклонение от рекомендуемых значений снижает качество конечного продукта.

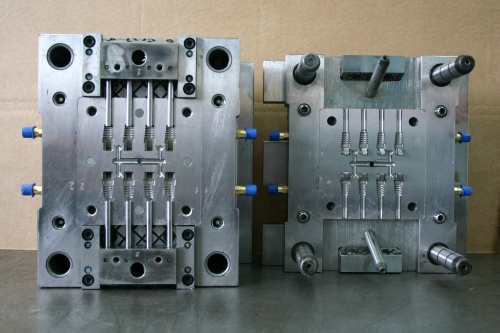

Пресс-форма должна быть качественно спроектирована и изготовлена. Такая форма даст возможность формовать изделия наилучшим образом и препятствует появлению брака. Если оснастка не соответствует технологическим требованиям эффективного производства, это приводит к усложнению технологии литья и применению особых режимов. В этом случае существует риск быстрого износа оснастки и всего оборудования, а качество конечных изделий ухудшается.

При разработке технологических режимов литья осуществляется регулирование параметров термопластавтомата для получения необходимого качества отливок в минимально возможный период времени (общая продолжительность цикла).

Соблюдение всех указанных требований даст возможность перейти производству на более высокий уровень деятельности по изготовлению сложной продукции. Это позволит осуществить крупносерийный выпуск продукции, при котором конечные изделия будут иметь минимальную себестоимость.